为何说“转轮+RTO”是低浓度VOCs治理的“黄金方程式”?有哪些可优化方向?

沸石转轮+RTO联用

低浓度VOCs治理的“黄金方程式”

![]()

前言

在“双碳”目标与环保政策趋严的大背景下,工业生产规模的持续扩张与废气治理能力的矛盾日益凸显。喷涂、印刷、化工等行业面临的低浓度、大风量有机废气治理问题尤为突出。

以汽车涂装行业为例,单个大型车间废气排放量可达10万m³/h,但初始浓度仅200-500mg/m³,直接焚烧需消耗大量天然气;印刷行业废气VOCs浓度波动范围达100-1000mg/m³,传统活性炭吸附法需每1.5-3个月更换吸附材料,运维成本居高不下。

据中国环境保护产业协会数据显示,工业VOCs治理成本中,燃料消耗占比超30%,而传统RTO处理大风量废气时热能回收率仅80%。例如某化工企业采用传统RTO处理废气,年天然气费用占总成本35%,且存在爆炸风险。这种“高能耗、高风险”的治理模式已难以满足企业绿色转型需求。

如何在满足环保要求的同时实现降本增效?

行业内专业的工程公司的“沸石转轮+RTO联用”技术提供了系统性解决方案。该技术通过沸石转轮将废气浓缩10-30倍,使RTO处理气量仅为原气量的5-10%,结合RTO的95%热能回收技术,可降低天然气消耗40%以上,年节约成本超50万元。

经实际验证,该技术对低浓度废气的综合去除率达99%以上,排放浓度稳定低于30mg/m³,同时通过智能化控制系统适应浓度波动,在船舶防爆区等高危场景实现安全运行。

技术解析:沸石转轮+RTO联用原理

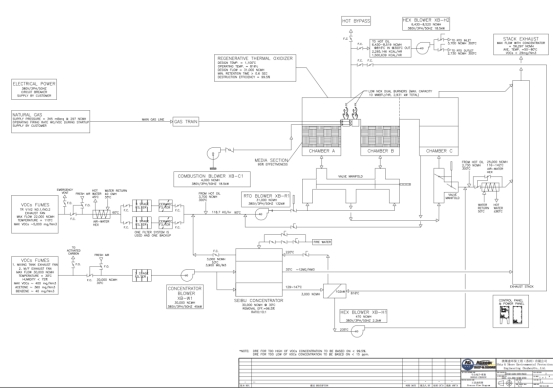

如图所示:高浓度有机废气直接进RTO进行焚烧处理,低浓度有机废气经过转轮浓缩成小风量高浓度废气再进RTO进行焚烧处理。

1

能效最大化

沸石转轮减少RTO处理气量(仅需处理原气量的5-10%),降低燃料消耗;RTO余热回用于沸石脱附,形成热能闭环。

2

高处理效率

沸石吸附效率≥90%,RTO氧化效率≥99%,联用后综合去除率可达99%以上。

3

经济性与适用性

适用于低浓度、大风量场景(如喷涂、印刷行业),单套系统处理风量可达10万m³/h。

相比单一RTO,能耗降低30-50%,长期运行成本更优。

行业痛点解析

大风量、低浓度废气处理难题

案例:汽车涂装车间废气风量达10万m³/h,初始浓度仅200-500 mg/m³。传统活性炭吸附或直接焚烧需处理全部气量,设备投资和能耗极高。

痛点:低浓度废气直接氧化需大量燃料,经济性差;单一吸附法无法连续运行,需频繁更换吸附材料。

废气成分复杂且浓度波动大

案例:丝绸印染废气含苯系物、酯类、醛类等多组分VOCs,浓度在100-1000 mg/m³间波动。化工行业废气含苯、酮、酯等混合污染物。

痛点:传统催化氧化(CO)对复杂成分降解效率低,且浓度波动导致处理稳定性差。

能耗与运行成本高

案例:传统RTO处理大风量废气需持续补充天然气,能耗占企业总成本30%以上。

痛点:燃料依赖性强,碳排放压力大;热能回收率低(传统RTO约80%)。

安全风险与设备适应性不足

案例:船舶行业防爆区禁用燃气RTO,化工行业废气易燃易爆。

痛点:传统工艺存在爆炸隐患,设备需适应高温、腐蚀性气体等复杂工况。

沸石转轮+RTO工艺解决方案

技术核心

通过吸附浓缩+高温氧化实现低能耗、高效率的VOCs治理。

沸石转轮吸附浓缩

1

吸附阶段

利用沸石分子筛(孔径0.3-1.0nm)选择性吸附低浓度VOCs,净化效率达90%以上。

2

脱附与浓缩

180-220℃热空气脱附,将废气浓缩10-30倍(如50,000m³/h风量浓缩至2,500m³/h)。

3

适用场景

汽车涂装、家具喷漆等大风量低浓度废气。

高温氧化与热能回收

1

高温分解

浓缩废气在760-950℃下氧化为CO₂和H₂O,净化效率≥99.5%。

2

热能闭环

陶瓷蓄热体回收95%热量,用于预热进气或沸石脱附,减少外部能源依赖。

3

安全优化

船舶行业采用电加热RTO(硅碳棒+可控硅调功器),规避燃气爆炸风险,能耗降低25%。

协同控制系统

1

智能化调节

PLC实时监测浓度、温度、压力,动态调节转轮转速与RTO燃烧参数,适应浓度波动。

2

多级防护

泄爆装置、阻火器、可燃气体报警等保障化工等高危场景安全运行。

实施成果与经济效益

处理效率提升

汽车涂装:排放浓度从500mg/m³降至<30mg/m³,去除率>99%。

家具喷漆:VOCs浓度从330mg/m³降至17.3mg/m³,平均去除率93.4%。

化工行业:复杂废气净化后排放浓度<5mg/m³。

能耗与成本优化

节能效益:RTO热能回收降低天然气消耗40%以上,年节约成本50万元(汽车涂装案例)。

电加热创新:船舶行业电加热RTO运行成本较燃气降低25%,且无燃料碳排放。

安全与适用性突破

防爆场景:电加热RTO在船舶防爆区成功应用,解决传统燃气设备禁用难题。

复杂工况:丝绸印染废气通过沸石转轮缓冲浓度波动,RTO稳定处理多组分VOCs。

长期运行稳定性

设备寿命:沸石转轮寿命5-8年,陶瓷蓄热体寿命>10年,维护成本降低30%。

未来优化方向

材料升级:开发高耐腐蚀沸石分子筛,延长吸附材料寿命(如化工行业酸性废气场景)。

智能化深化:结合物联网和大数据分析,实现故障预警与能效动态优化。

多技术耦合:与生物滤池、等离子体联用,处理含卤素、硫化物等难降解废气。

总结

”沸石转轮是低浓度废气的‘放大器’,RTO是污染物的‘终结者’,两者的联用让环保与降本不再矛盾。”

沸石转轮+RTO工艺通过吸附浓缩降低处理规模、高温氧化实现深度净化、热能回收减少能耗,系统性解决了工业VOCs治理的四大痛点。

实际案例验证其在大风量、复杂成分、高安全要求场景下的高效性与经济性,为工业绿色转型提供了关键技术支撑。

同类文章排行

- 向低温等离子和光催化氧化技术乱象说NO(附深度

- 你不了解的等离子和光氧催化技术

- 北京催化燃烧设备厂家,哪家正规?

- VOCs究竟是什么?VOCs有什么危害?该如何治理它们

- 环保风暴,17.6万家不达标工厂9月底全关停!民营

- 废气处理设备——UV光氧净化技术

- 国产顶级“二次元”IP:三国

- 盛达为您解析---废气催化燃烧工作原理及其工艺

- 国务院印发《打赢蓝天保卫战三年行动计划》

- 催化燃烧和直接燃烧比有什么优势

扫一扫,了解国家环保政策!

扫一扫,了解国家环保政策!